今回は、無料3DCADのFUSION360でモデリングしたルアーを、3Dプリンターでプリントして組み立てます。

目次

出力材料について

材料は、PLAとABSの2つがありますが、ABSがオススメです。

理由は、耐熱性。PLAは耐熱性が低く、60度程度で変形してしまいます。

車内のダッシュボードに置いておくと、暖かい時期なら、一発で変形するということです。

実際に、試したところ、PLAの出力品は車のダッシュボードに置いておくだけで、力を加えずとも熱で勝手に変形してしまいましたので、荷物を車に置きっぱなしにすることを考えると難しいですね。

車で行くことの多い、釣りにおいて、PLAは正直避けた方が良いと言わざるを得ません。

東京のプール管釣りみたいに電車で行くことが多い場合は、この限りではなく、PLAで問題ないと思います。

ただし、PLAは、コンクリートなどにぶつけると壊れることが多く、強度的な面からみてもABSがベターだと思います。

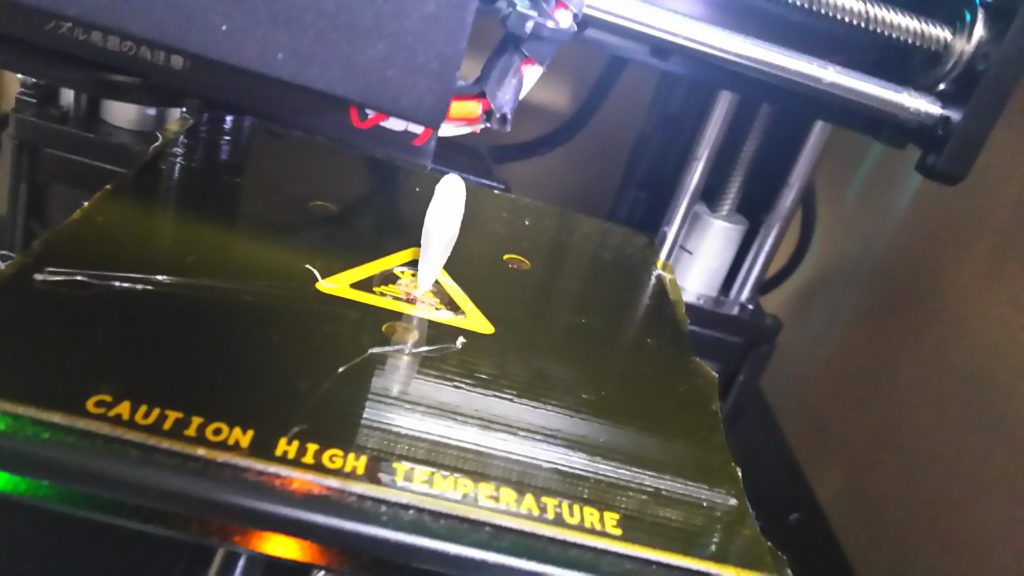

3Dプリンターで出力する際、私はルアーを縦に出力するよう設定します。

ABSで出力する場合は、ヒーテッドベッドがあると良いです。

自分の使っているプリンターの場合、ヒーテッドベッドがあれば、ラフトとかサポートは不要です。そのまま出力して、サポート等をはがす必要なく使えます。

出力!

では、さっそく3Dプリンターで出力します。

スイッチを入れて、30分強で完成しました。

こんな形で、一発で整形されます。

ラフト、サポートを使っていないので、このままべりっと剥がせば、そのまま使えます。

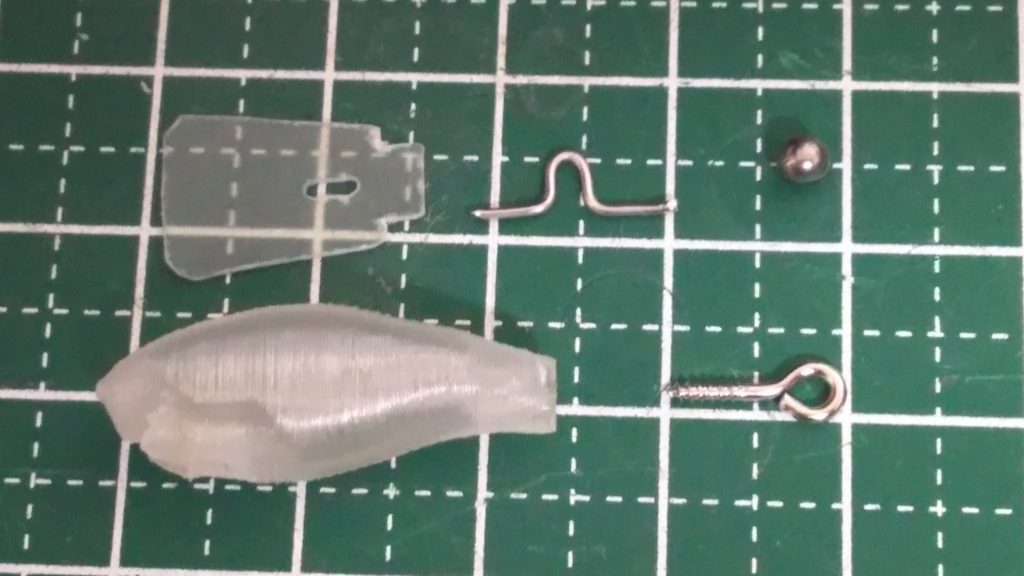

組み立て準備

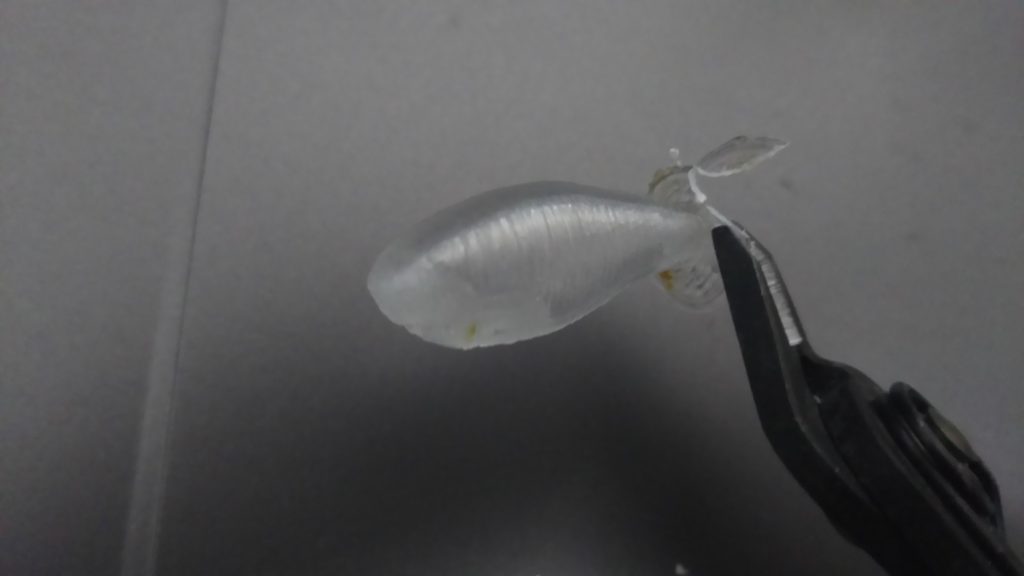

次に、組み立ての前の準備として、少々加工します。

下部プレートの切り離し

出力用の保持プレートを切り離します。

ニッパーで切り取って、リューター、やすり等で磨いて、表面をならします。

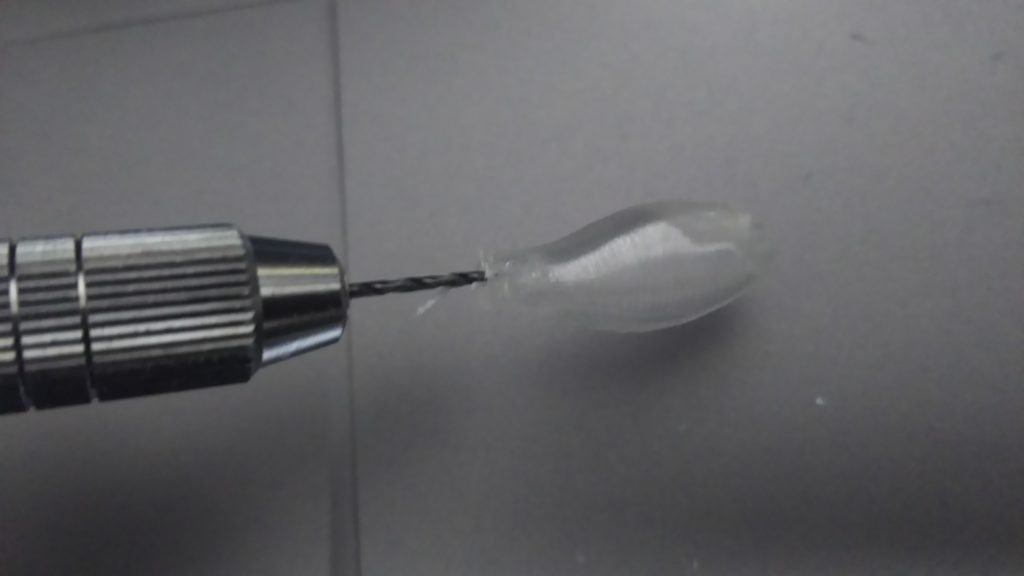

ヒートン穴の加工

3Dプリンターでプリントすると、冷えて樹脂が縮む関係で、穴のサイズが小さくなっていることが多いです。

そのため、ピンバイスで所定の径まで、広げてしまいます。

今回は、1mmのドリルで、軽くさらっておきます。

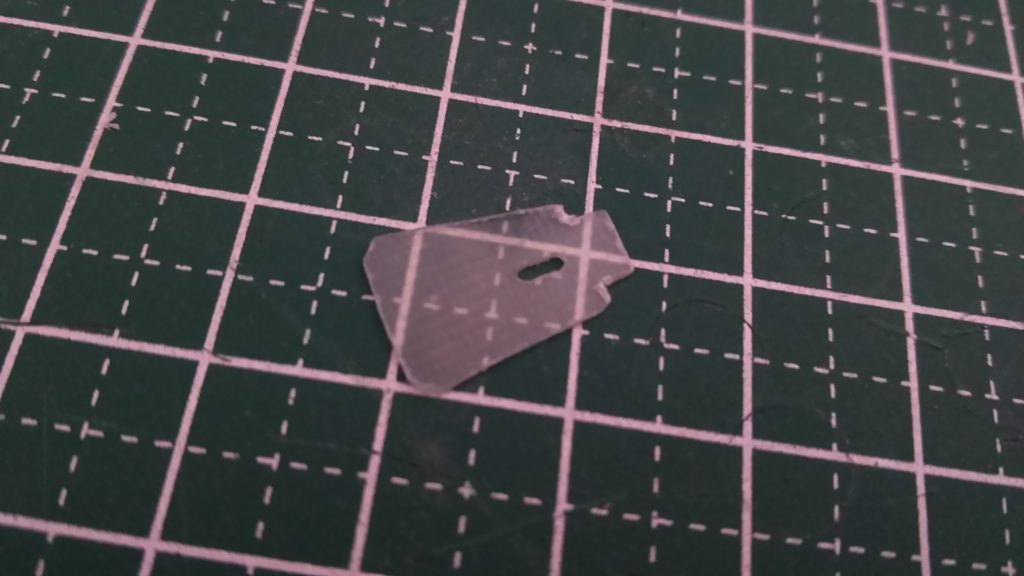

リップ取付部の加工

リップ取付部も若干縮んで、変形してたりしますので、カッター等で、スリットをさらっておきます。

ウェイト穴の加工

ウェイト穴も同様に縮んでいるので、ドリルで所定の径まで広げておきましょう。

リップの作成

リップをサーキットボードで作ります。

最初は、フリーハンドでリップを適当に切って作っておけばよいと思います。

金切りばさみで切断して、やすりで断面を丸くしておきます。

断面が尖っていると、まれにラインに傷が入ることがありますので。

形が決まったら、ピンバイスで、ラインアイの通る穴をあけておきます。

ラインアイの作成

ステン針金0.7mmを曲げて、ラインアイを作ります。

組み立て

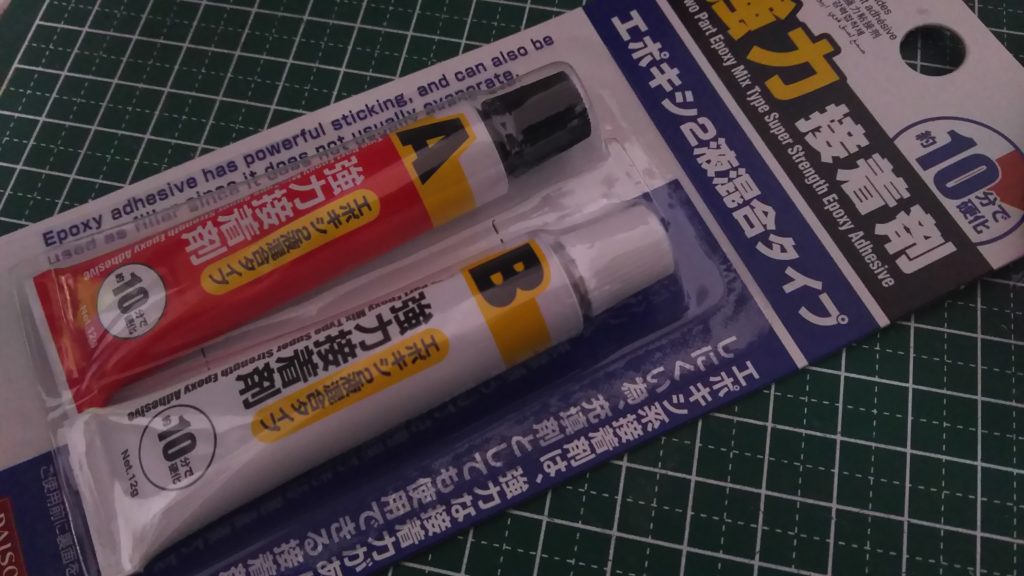

ボディにいったんヒートンとリップ、ラインアイ、ウェイトが取り付けられることを確認したら、接着剤を用意します。

10分硬化タイプの2液式エポキシ接着剤です。100均に売ってます。

接着剤をつけて、各部品を組み上げます。

組み立てて、30分ほど乾燥させたら、セルロースセメントに浸水防止のため、どぶ漬けします。

半日ほどおいて、3回どぶ漬けすれば釣りに使えるようになります。

セルロースが乾いたら、完成です。

塗装について

塗装する場合は、ここから、さらに塗装をします。

私は、エアブラシを持っていないため、田宮やグンゼのスプレーを使って塗装しております。

まとめ

こんな感じで、プリントしたルアーを組み立てております。

慣れてしまえば、30分かからず組み立てできますよ‼

(参考)

リューターがあると、作業効率がものすごく向上します。

3Dプリンター出力品において必要な各種加工が一瞬で終わります。2万くらいするやつだと、マジで世界が変わりますのでオススメ。

|

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/163b0467.76dbc921.163b0468.1c5bdf88/?me_id=1277805&item_id=10006535&m=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Ftoolground%2Fcabinet%2Fitem20%2F002001000007dp.jpg%3F_ex%3D80x80&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Ftoolground%2Fcabinet%2Fitem20%2F002001000007dp.jpg%3F_ex%3D240x240&s=240x240&t=picttext)